創業当時より、時代時代のニーズにコミットした設備と技術の提案を続けており、95年以上にわたり、あらゆる業界で培ってきたノウハウ・経験をもって、お客様の様々なご要望に対応してまいります。また脈々と受け継がれる’ものづくり’への想いと技術を後世にも継承するため、若手エンジニアの教育にも力を入れております。

リピート生産率

90%以上

FEATURE 1

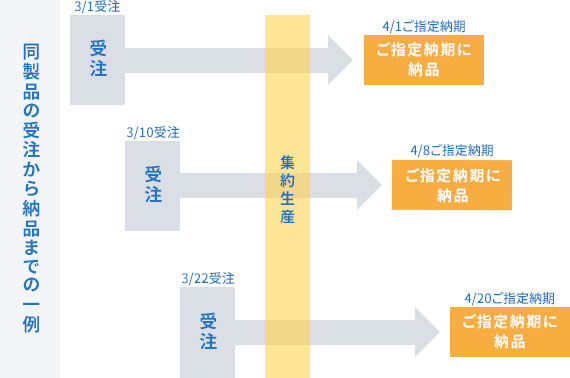

弊社では射出成型機・ダイカストマシン・工作機械などの産業機械をはじめ、半導体製造装置部品や鉄鋼関連設備部品など幅広い業界のお客様の標準採用部品、オプション部品を数多く、製作させていただいております。多品種少量かつ高付加価値のものが数多く、週に1度、月に1度、3カ月に1度など、受注サイクルは様々ではありますが、繰り返しご注文をいただいております。お客様によって発注単位(単品~100(個/月))は様々ですが、弊社独自の生産管理システムを用いて同じ製品をまとめて生産を行う、ロット生産方式を採用しており、品質の安定化かつ低コストを実現、積極的に複合加工機の導入し工程集約を行い、トレーサビリティー可能な供給体制を構築しております。

設計から後工程まで

一貫対応

FEATURE 2

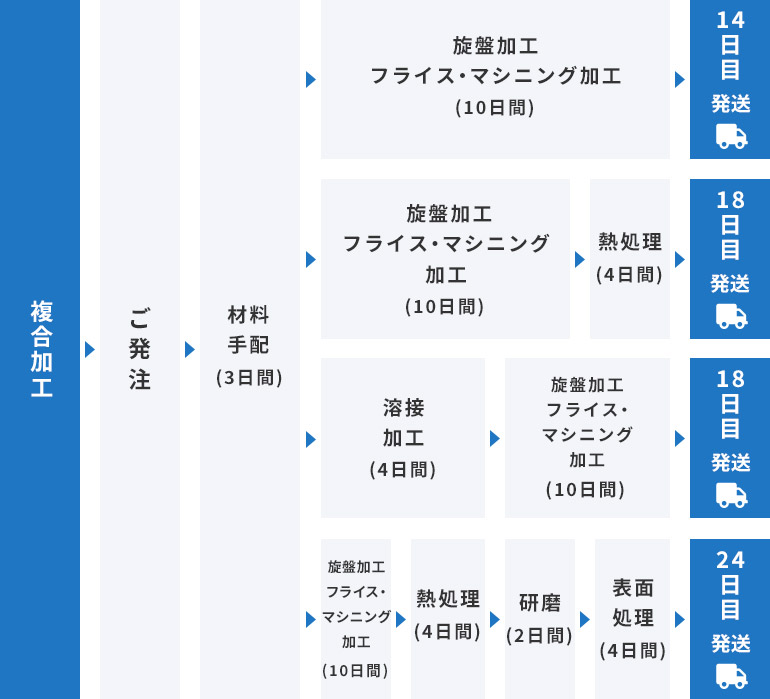

お客様の調達を一貫して代行することで業務効率化と持ち回りの運送コスト低減を実現いたします。弊社では旋盤、マシニングセンタ、複合加工機、研磨機、溶接設備、三次元測定機などその他、各種幅広いサイズの機械ラインナップにより内製化率85%を実現しております。金属加工の設備力を軸に前工程の素材調達(鋳物・鋳造品)や後工程の熱処理や表面処理についても弊社にお任せください、播磨地域を中心に全国各地に協力企業90社超との連携ネットワークで”伝票一枚”で完成品までワンストップでお届けいたします。

-

企画提案

-

工程設計

-

材料調達

-

溶接

-

加工

-

熱処理

-

研磨

-

表面処理

-

検査工程

-

試作・量産

製品に求められる機能、品質とご希望の予算を伺い、それに基づいてベストな提案をさせていただきます。また長年積み重ねた加工実績データをもとに、コストダウンにつながるVA/VE提案も積極的に実施させていただきます。

弊社の持つNC旋盤、マシニングセンタ、を中心とした多様な加工チャネルに、70社を超える協力企業様を加えた万全の体制で、高いレベルのQCDを実現できるよう、材料調達から完成までの全工程をプロデュースいたします。

一般的な特殊鋼からステンレス、アルミニウム、銅合金、かつ鋳物、鋳造品までお客様の求める図面仕様、型の内容、材質、加工内容など確認した上で、弊社ネットワークで最適な鋳物鋳造品、鋼材業者を選定いたします。鋳物品、鋳造品である場合は、鋳造シミュレーションを行い、木型、発砲型、樹脂型、金型(仕様に応じて)作成させていただきます。

弊社では、金属加工業としては珍しく溶接を内製化しております。半自動溶接機・TIG溶接機・自動多層盛溶接機を保有し、多層盛、ウェービングの自動制御を自社で開発し、丸物形状の多層盛溶接を実現しています。また溶接後の機械加工ないようなフレーム溶接、搬送治具架台の溶接等も対応させていただいております。

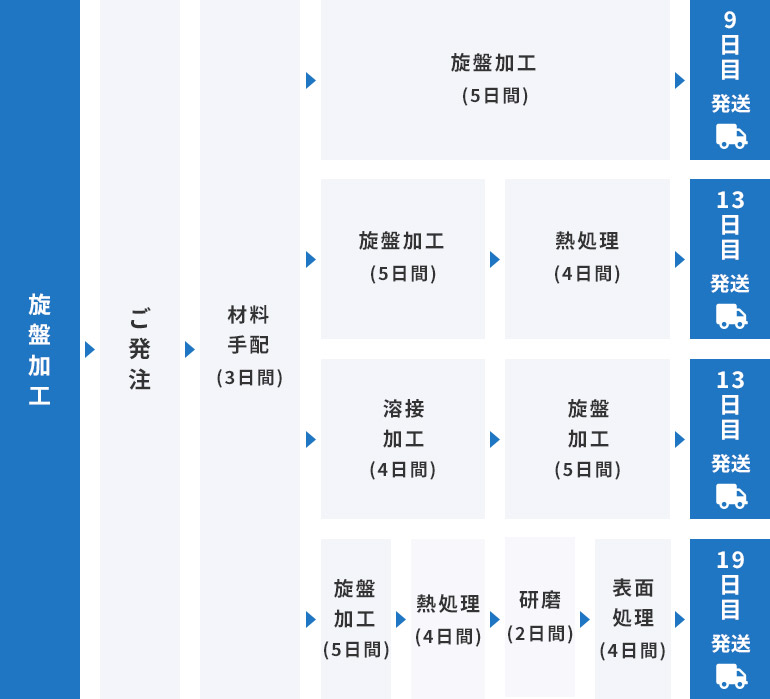

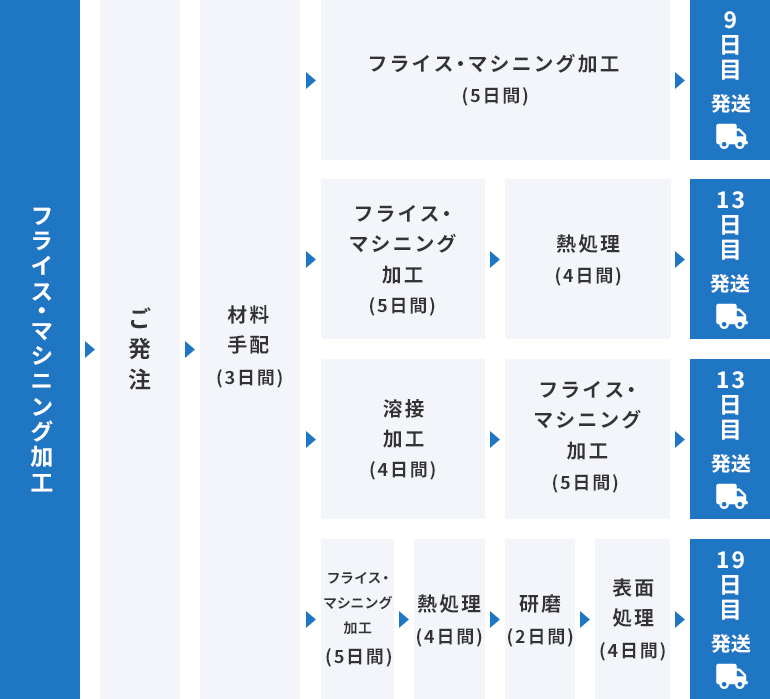

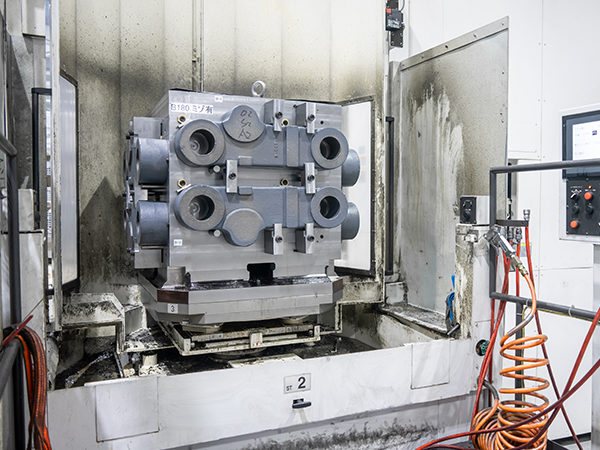

小物加工から大物加工まで柔軟に対応できる本社工場と大物加工に特化した妻鹿工場の2拠点で充実した設備かつ加工領域の広い機械ラインナップにより、多種少量生産から量産に至るまで多様に対応できます。旋盤加工は長尺シャフトに対応できる振れ止めやセンタリングマシンなど長尺物に対しても対応できるのが強みです。マシニング加工は溶接後の製缶加工や鋳造品の異形形状に柔軟に対応、また複合加工機を積極導入して生産工程を集約し、工程間の滞留を減らし、リードタイム短縮を実現しております。また、あらゆる材質にも対応しており、一般的な特殊鋼からステンレス、アルミニウム、銅合金など、かつ鋳物、鋳造品も積極的に対応させていただいております。

小物から大物までお客様の多様な熱処理内容、品質要求に応えられる、熱処理パートナー企業と連携しており、浸炭焼入(防炭処理含む)、高周波焼入、ズブ焼入、真空焼入、イオン窒化、ガス軟窒化、焼鈍処理、歪取り矯正等多様な熱処理に対応可能、製品の長寿命化、高精度化、高付加価値を実現します。

適切な温度管理のもと、高強度が要求される製品の熱処理後加工や表面処理前の下地、また相手部品との擦り合わせ時の面相度が要求される製品など正確な寸法精度を厳守しなければならない製品の仕上げ時に弊社の研磨加工は幅広いお客様より評価をいただいております。旋盤、マシニング加工後の研磨加工のみ、熱処理後の研磨のみ、研磨・メッキ・研磨のような研磨単工程でのご依頼にも対応しております。

硬質クロムめっきをはじめ、無電解ニッケルめっき、アルマイト処理、パーカー処理など、用途に応じた表面処理パートナー企業と連携し、お客様ニーズに合わせた対応、提案をさせていただきます。大量生産品ではロボットを活用し、常に高品質・高耐久の硬質クロムめっき製品の量産が可能です。また表面処理後のバランス測定や、バーチカル鏡面研磨など、鏡面仕上げ#6000相当まで可能です。

徹底した温度管理体制のもと、品質保証体制も整えております。加工工程では各工程ごとにおいて公差部の自主検査を実施しておりますが、お客様からの高精度要求品、検査依頼品については三次元測定機などの各種計測器を用いて検査成績書を発行させていただきます。また納入後のトレーサビリティも可能となっております。

弊社では量産を見据えた試作加工から量産まで対応させていただいております。お客様の生産計画や量産開始時期に応じて、独自の生産管理システムを用いて同じ製品をまとめて生産を行う、ロット生産方式を採用しており、一部、弊社内で在庫対応させていただくなど、リピート品、繰り返し品を必要な時に必要な数を高品質かつ安定的に継続提供させていただきます。

迅速見積もり対応

24h以内

FEATURE 3

見積依頼をいただいてから、初期回答を最短24h以内にお知らせいたします。射出成型機、ダイカストマシン、工作機械などの産業機械をはじめ、鉄鋼関連設備部品、半導体製造裝置など幅広い産業に実績がある弊社ならではのノウハウをデータベース化し必要工程の選定、また設計段階からのVA・VEにつながるご提案や、材料選定や加工を考慮した、コストダウンにつながる形状設計、また、熱処理・表面処理選定時のアドバイスなど、「寿命を延ばしたいが、コストは抑えたい」「既存サプライヤーのコストが下がらない」など、なんでもご相談ください

大物加工業として

96年

FEATURE 4

弊社は1929年、非鉄金属の鋳造工場として創業しました。その後、1946年機械加工工場の新設を契機に金属加工の歴史がスタートし、現在は産業機械部品のサプライヤーとして旋盤加工、フライス・マシニング加工を中心とした多彩な加工チャネルで、機械加工のプロフェッショナルとしてお客様に満足頂ける製品サービスを提供しています。創業当時より、鋳造品異形物の加工を続けているため、独自のノウハウがあり、かつ、特定業種にとらわれるのではなく幅広い産業に対応してきたため、加工範囲の広い、豊富な機械ラインナップとなり、内製率が高く、一貫生産を実現しております。他方で竹粉砕機(バンブーミル)をはじめとする環境機械の設計、開発、製造組立、販売、サービスを通じてSDGSへの貢献しています。長年積み重ねた加工技術と最先端のデジタルツールのハイブリッド技術で高付加価値の製品製作を実現させています

大物加工に適した設備

近年のお客様のニーズとして大物旋盤加工、大物マシニング加工の要望を受け、2020年に生産第2拠点として大物旋盤加工、大物マシニング加工に特化した”妻鹿工場”を竣工いたしました。”熟練技術と最先端技術のハイブリット化”をテーマに省人化・自動化を実現し、大物加工での課題である、「工程集約」「リードタイム短縮」を実現しております。

経験に基づく技術提案

これまで様々な材質・形状等、多種多様な製品を製作しており、中でも弊社の特徴として鋳造品、鋳物を用いた異形状品の加工を多数行っております。異形状である為、通常の加工とは異なり、工数・リードタイムの増大や、品質のばらつき、また高コスト品となってしまいます。弊社では、ノウハウと熟練技術者による独自の治具設計、治具製作を行い、高品質・低コスト・リードタイム短縮を実現できます。